Пресс-формы для литья пластмасс. Руководство для заказчиков и изготовителей

Ниже приведен перевод публикации американского Сообщества Индустрии Пластмасс, ставшей де-факто стандартом отношений между заказчиками и изготовителями пресс-форм. Оригинальная классификация, представленная Сообществом в 1996 году, легла в основу корпоративных стандартов многих производителей пресс-форм по всему миру. Несмотря на то, что технология изготовления пресс-форм постоянно модернизируется, появляются новые типовые решения и новые классы пресс-форм, общие подходы, изложенные в данной классификации, остаются неизменно актуальными.

Общие замечания

Данная классификация является инструкцией, используемой в получении коммерческих предложений и размещения заказов на стандартные типы пресс-форм. Этой классификацией нам хочется помочь устранить затруднения в процессе расчета стоимости пресс-форм и повысить степень удовлетворенности клиента.

Перед запуском производства любой пресс-формы настоятельно рекомендуется получить её чертежи. Даже если деталь кажется слишком простой для согласования чертежей пресс-формы, чертеж с указанием размеров и марок сталей может пригодится в случае её ремонта.

По мере усложнения пластиковой детали, чертежи становятся необходимостью. При конструировании пресс-формы сложной детали, изготовителю и заказчику формы доступны инструменты для поиска лучшего конструкторского решения. Для таких задач рекомендуется использовать компьютерный анализ потока расплава и/или анализ охлаждения. Программы такого анализа помогут определить наилучшую конструкцию пресс-формы, сберечь время и затраты на исправлении ошибок.

Предлагаемая классификация служит только для описания требований к пресс-форме и не может гарантировать качественного исполнения работ. Очень важно, чтобы покупатели работали с поставщиками, чьи профессионализм и надежность не вызывают сомнения.

В связи с разнообразием конструкций детали и условий литья, срок службы пресс-формы не может быть гарантирован. Данное руководство приводит примерное число циклов для каждого типа пресс-форм (за исключением износа вызванного абразивным материалом, неправильным обслуживанием формы или использованием неподобающей технологии).

Обслуживание пресс-формы не является обязанностью производителя. Текущее обслуживание, такое как замена сломанных пружин, сломанных толкателей, изношенных прокладок, ремонт сколов и царапин, должно осуществляться эксплуатантом формы. Затраты на ремонт формы должны обязательно браться в расчет при принятии решения о выборе класса пресс-формы.

Данный документ не предоставляет никаких гарантий со стороны Сообщества Индустрии Пластмасс или его членов относительно представленной ниже классификации.

Руководство для покупателей

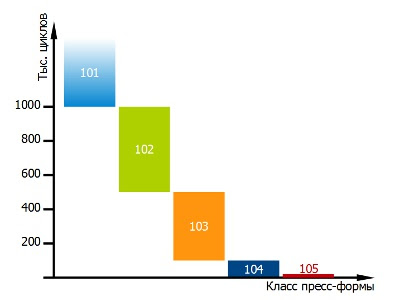

Классификация литьевых пресс-форм до 400 тонн

Ниже приводится краткое изложение различных классификаций пресс-форм и детальных описаний каждого их класса. Рекомендуем, чтобы требования к пресс-форме (образец которых приведен на оборотной стороне настоящего руководства) были приложены к каждому запросу на расчет.

Пресс-форма 101 класса

Число циклов*: Один миллион или более.

Описание: Изготовлена для обеспечения крайне высокой производительности. Это наиболее дорогая пресс-форма и сделана исключительно из материалов высочайшего качества.

Пресс-форма 102 класса

Число циклов: Не более одного миллиона.

Описание: Пресс-форма средней и высокой производительности. Подходит для абразивных пластиков и деталей, требующих малых допусков. Форма высокого качества, довольно высокой стоимости.

Пресс-форма 103 класса

Число циклов: До 500 000.

Описание: Пресс-форма средней производительности. Очень популярная пресс-форма для малых и средних потребностей производства. Средний ценовой диапазон.

Пресс-форма 104 класса

Число циклов: До 100 000.

Описание: Пресс-форма низкой производительности. Используется только для ограниченных партий предпочтительно из неабразивных пластиков. Нижний ценовой диапазон.

Пресс-форма 105 класса

Число циклов: Не более 500.

Описание: Только для прототипов. Пресс-форма, сконструированная наиболее дешево и способная произвести очень ограниченное количество прототипируемых деталей.

Формообразующая вставка** I класса

Число циклов: Примерно 500 000.

Описание: Материалы высшего качества для обеспечения средней и высокой производительности.

Формообразующая вставка II класса

Число циклов: До 100 000.

Описание: Аналогично 104 классу пресс-формы. Наиболее широко используемая вставка. Производительность от низкой до средней.

Формообразующая вставка III класса

Число циклов: Менее 500.

Описание: Аналогично 105 классу пресс-формы. Наиболее дешевая вставка для очень ограниченных тиражей. Вставка произведена из самых дешевых материалов.

Руководство для изготовителей

Информация о пресс-форме. Классификация литьевых пресс-форм до 400 тонн

Ниже мы попытаемся описать материалы и процессы, используемые в производстве различных классов пресс-форм.

Общие требования

- Покупатель должен утвердить конструкцию пресс-формы до начала производства.

- Все формы должны иметь адекватные каналы охлаждения.

- Там, где это возможно, все компоненты формы должны иметь маркировку типа стали и твердости HRC.

- Название покупателя, номер детали и номер пресс-формы должны быть выштампованы на всех пресс-формах.

- Все пресс-формы и их крупные компоненты должны быть приспособлены для транспортировки, например иметь отверстия под рымболты.

Пресс-форма 101 класса

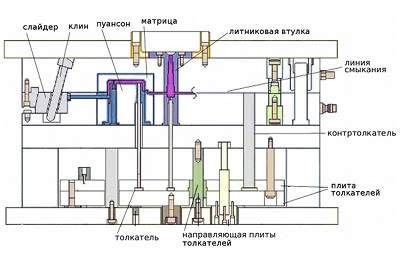

1. Требуется подробная деталировка пресс-формы.

2. База пресс-формы должна иметь твердость от 280HB (29HRC).

3. Формующие части (матрица и пуансон) должны быть закалены до твердости от 48HRC. Все прочие части, такие как слайдеры, пятовые вкладыши, клинья, клиновые блоки и т. п. также должны быть изготовлены из закаленной стали.

4. Плита толкателей должна иметь направляющие.

5. Слайдеры должны иметь износостойкие накладки.

6. Каналы охлаждения должны быть в матрице, пуансоне и слайдерах, насколько это возможно.

7. По мере эксплуатации пресс-формы, коррозия охлаждающих каналов уменьшает эффективность охлаждения, что ухудшает качество отливки и увеличивает время цикла. Поэтому рекомендуется, что бы плиты и вставки, содержащие каналы охлаждения, были изготовлены из коррозионно стойкого материала или обработаны для предупреждения коррозии.

8. На все формы требуется установка замков линии разъема.

Пресс-форма 102 класса

1. Требуется подробная деталировка пресс-формы.

2. База пресс-формы должна иметь твердость от 280HB (29HRC).

3. Формующие части должны быть закалены до твердости от 48HRC. Все другие функциональные части должны быть изготовлены и закалены.

4. Каналы охлаждения должны быть непосредственно в матрице, пуансоне и слайдерах, насколько это возможно.

5. На все формы рекомендуется установка замков линии разъема.

6. Нижеследующие элементы могут требоваться или нет, в зависимости от ожидаемого предельного объема выпуска. Рекомендуется указывать жесткие требования о наличии желаемых элементов в коммерческом предложении:

a) Направляющие плиты толкателей.

b) Износостойкие направляющие слайдеров.

c) Коррозионно стойкие каналы охлаждения.

d) Покрытие формообразующих поверхностей матрицы.

Пресс-форма 103 класса

1. Рекомендуется подробная деталировка пресс-формы.

2. База пресс-формы должна иметь твердость от 165HB (7HRC).

3. Матрица и пуансон должны быть твердостью 280HB (29HRC) и выше.

4. Прочие элементы необязательны.

Пресс-форма 104 класса

1. Рекомендуется конструирование пресс-формы.

2. База пресс-формы может быть из мягкой стали или алюминия.

3. Формообразующие могут быть из алюминия, мягкой стали или другого оговоренного металла.

4. Прочие элементы необязательны.

Пресс-форма 105 класса

Может быть изготовлена из любого материала, обеспечивающего прочность, достаточную для производства минимально числа прототипов.

Формообразующая вставка I класса

1. Требуется подробная деталировка пресс-формы.

2. Держатель вставки должен иметь твердость от 280HB (29HRC).

3. Все формующие и/или функциональные части должны быть сделаны из инструментальной стали, закаленной как минимум до твердости 48HRC.

4. Слайдеры должны иметь износостойкие накладки.

5. Каналы охлаждения должны быть в матрице, пуансоне и слайдерах, насколько это возможно.

6. По мере эксплуатации пресс-формы, коррозия охлаждающих каналов уменьшает эффективность охлаждения, что ухудшает качество отливки и увеличивает время цикла. Поэтому рекомендуется, что бы плиты и вставки, содержащие каналы охлаждения, были изготовлены из коррозионно стойкого материала или обработаны для предупреждения коррозии.

7. На все формы требуется установка замков линии разъема.

8. Держатели вставок должны иметь направляющие штифты и вкладыши либо аналогичную направляющую систему.

Формообразующая вставка II класса

1. Рекомендуется подробная деталировка пресс-формы.

2. Держатель вставки должен иметь твердость от 165HB (7HRC).

3. Матрица и пуансон должны быть твердостью 280HB (29HRC) и выше.

4. Должны присутствовать каналы охлаждения.

5. Прочие элементы необязательны.

Формообразующая вставка III класса

Может быть изготовлена из алюминия, металла, эпоксидной смолы или любого материала с прочностью, достаточной для производства минимального числа прототипов.

Важно: Общее описание применимо ко всем разделам за исключением пресс-форм и вставок для прототипов.

* Число циклов примерное и приведено исключительно для сравнения.

** При покупке формообразующих вставок, покупатель платит только за вставки. База пресс-формы остается в собственности компании-литейщика. В связи с большим разнообразием размеров вставок, нужно учитывать, что невозможно передать выпуск продукции другой компании без покупки базы пресс-формы.